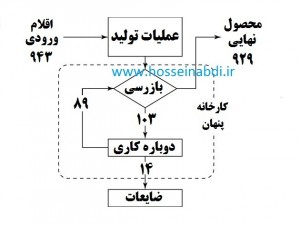

توضیح مسائل مرتبط با محاسبه شاخص های کیفی محصولات تولیدی – ضایعات و دوباره کاری

به صورت های گوناگونی می توان شاخص های نشان دهنده سطح کیفیت تولید یعنی ضایعات یا دوباره کاری را در فرآیندهای تولیدی شرکت های صنعتی محاسبه نمود. در این یادداشت برخی از این روش های محاسبه شاخص های کیفی محصولات تولیدی را به صورت خلاصه با هم مورد بررسی قرار می دهیم.

*******

روش های محاسبه شاخص های ضایعات و دوباره کاری

۱ – بر اساس کمیت اندازه گیری واحد محصول

ساده ترین حالت برای محاسبه شاخص ضایعات یا شاخص دوباره کاری، رویکرد مقداری و کمّی می باشد. مقدار شاخص در این جا برابر است با تقسیم تعداد محصولات ضایعات شده یا بازکاری شده بر تعداد کل محصولات تولیدی (که از آن ها این مقدار ضایعات یا بازکاری شناسایی شده است) . برای محاسبه شاخص به صورت درصد هم، حاصل تقسیم بالا را در عدد ۱۰۰ ، ضرب کرده و نتیجه، به درصد، مقدار شاخص ضایعات یا بازکاری را نشان می دهد.

واحد اندازه گیری محصول در همه فرآیندها تعداد، نمی باشد. در برخی شرکت ها، مقدار محصول تولید شده بر اساس وزن، طول، حجم و یا دیگر ابعاد اندازه گیری، بیان می شود. طبیعتا برای محاسبه شاخص ضایعات و دوباره کاری بایستی مقدار ضایعات را بر کل مقدار محصول تولید شده در همان واحد و کمیت مورد نظر، اندازه گیری نموده و شاخص را محاسبه کرد.

در این فرمول منظور از کل مقدار محصول، همه محصولات تولید شده اعم از سالم، ضایعاتی و بازکاری شده می باشد. حالتی دیگر هم وجود دارد و می توان مقدار ضایعات یا بازکاری را از کل تولید کسر کرده و برای محاسبه شاخص، مقدار ضایعات را بر مقدار کل تولید (منهای ضایعات)، تقسیم کرد. در این حالت عدد حاصل کسر، قدری بزرگتر می نمایاند و شاید بهتر هم باشد.

۲ – بر اساس ارزش مالی قطعات و محصولات ضایعات یا بازکاری شده

در بسیاری از فرآیندهای تولیدی، ضایعات شدن قطعات و اجزاء محصول ( محصول نیم ساخته) در مراحل اولیه تولید، آسیب یا لطمه کمتری را به شرکت تحمیل می کنند، خوب است که تفاوت ارزش قطعات و محصولات نامنطبق و ضایعات شده در محاسبه شاخص ضایعات در نظر گرفته شود.

بدیهی است برای محاسبه شاخص ضایعات با این رویکرد، ارزش ریالی قطعات و محصولات نیم ساخته تا همان مرحله (مقطعی که قطعات و محصولات در فرآیندهای تولیدی پیش رفته و ضایعات شده اند یا در آن مرحله با انجام بازرسی، شناسایی گردیده اند) در نظر گرفته شود. این هزینه بایستی بر ارزش مالی کلیه قطعات تولید شده سالم تقسیم شود و حاصل کسر برابر با مقدار شاخص ضایعات می باشد.

برای محاسبه شاخص بازکاری در این روش، میزان هزینه ای که صرف دوباره کاری یا تعمیر قطعات نامنطبق شده است را برای صورت کسر باید در نظر گرفت.

در بعضی سازمان ها محاسبه کردن شاخص ها با رویکردهای مالی و هزینه ای، ممکن است ملاحظات مدیریتی خاصی داشته باشد. معمولا مدیریت ارشد از این که اطلاعات مالی و هزینه ای در سازمان منتشر گردد پرهیز می کند. روش بعدی (محاسبه بر اساس نفرساعت)، مزایای محاسبه شاخص های کیفی به روش هزینه ای را داشته و نیازی به، به اشتراک گذاشتن اطلاعات مالی و هزینه ای نیز نخواهد بود.

۳ – محاسبه بر مبنای نفرساعت هدر شده برای ایجاد ضایعات و دوباره کاری ها

در این حالت برای محاسبه شاخص، مقدار نفرساعتی که صرف تولید محصول نهایی نامنطبق یا محصول نیم ساخته ضایعات شده را بر نفرساعت مورد نیاز برای حجم کل تولید تقسیم می کنیم. این، روش جالبی است زیرا که مانند شیوه محاسبه بر اساس ارزش ریالی محصولات، میزان خسارت ضایعات شدن محصول در مراحل پایانی تولید و همچنین مقدار آسیب ناشی از شناسایی محصولات نامنطبق در انتهای خط تولید در نظر گرفته می شود. ضمن آن که محصولاتی که پیچیده تر هستند و فرآیندهای تولید، ساخت و کنترل کیفیت آن ها مراحل بیشتری نیاز دارند (و معمولا نفرساعت تولیدی آن ها به مراتب بزرگتر است) در این نوع از محاسبه شاخص، وزن و تأثیر بیشتری خواهند داشت.

*******

مروری بر مسائل مرتبط با محاسبه شاخص ضایعات محصولات مختلف و شاخص کل همه محصولات

و نکاتی در خصوص بررسی و تحلیل مقادیر شاخص ها

الف – اگر احیانا حجم تولید شرکتی در دوره های مختلف و به عنوان مثال ماهانه ثابت می باشد،خود عدد مقدار ضایعات یا بازکاری ها می تواند به عنوان یک شاخص در نظر گرفته شود. همان طور که می دانید معمولا این اتفاق رخ نمی دهد و حجم تولید سازمان های صنعتی در دوره های مختلف زمانی، متفاوت می باشد. به همین دلیل و برای حذف این عامل (یعنی افزایش یا کاهش ضایعات به دلیل بالا رفتن یا پایین رفتن سطح تولید بوده است) و ساده تر کردن بررسی و ارزیابی عملکرد شرکت در حوزه تحقق کیفیت محصول، شاخص ضایعات و دوباره کاری را به صورت نسبتی از کل تولید در نظر می گیریم.

ب – به این نکته توجه نمایید که شرکت هایی که محصولات مختلفی را تولید می کنند بایستی شاخص ضایعات و بازکاری را برای هر محصول به صورت جداگانه محاسبه کنند. سپس با بررسی روند شاخص در دوره های متوالی و تحلیل علت های به وجود آمدن آن مقدار از دوباره کاری و ضایعات، روی کاهش مقادیر این شاخص های کیفی یعنی کاستن از تعداد عدم انطباق ها و عیوب کیفیتی کار کنند و سطح عملکرد سازمان را در حوزه کیفیت بهبود و ارتقاء دهند.

پ – در صورتی که می خواهید یک شاخص به عنوان شاخص کل ضایعات یا دوباره کاری در شرکت خود تعریف کنید، از میانگین گرفتن از مقادیر شاخص ضایعات محصولات مختلف تولیدی شرکت بپرهیزید. یک قاعده کلی در تحلیل داده ها وجود دارد که می گوید میانگین گرفتن، بخشی مهم از معنا و مفهوم داده ها و اطلاعات را حذف می کند. تصور کنید که ممکن است نیمی از محصولات تولیدی شرکت وضعیت مطلوبی به لحاظ ضایعات و بازکاری نداشته باشند اما شاخص های ضایعات و دوباره کاری بقیه محصولات، مقادیر بسیار مناسبی را نشان دهند و میانگین عددی مجموعه مقادیر این شاخص ها نشان دهنده آن باشد که شرایط کیفی تولید محصولات شرکت، نزدیک به معیار پذیرش و حد مطلوب می باشد. می دانید که اگر مقدار شاخص مناسب به نظر بیاید دیگر نیازی به تحلیل عوامل و تعیین علت های ریشه ای مشکلات کیفی نخواهد بود تا بر اساس آن ها اقدامات اصلاحی و جبرانی، برنامه ریزی و اجراء شوند. می بینید که میانگین گرفتن از تعدادی داده، ممکن است شرایط را مساعد جلوه دهد در حالی که واقعا این طور نیست.

ت – برای محاسبه شاخص کل ضایعات و شاخص کل بازکاری همه محصولات شرکت به هر یک از روش های بالا، مجموع ضایعات محصولات مختلف را بر مجموع تولید همه آن محصولات، تقسیم کنید. با این رویکرد، پایین یا بالا بودن حجم تولید هر یک از محصولات و بالطبع وزن و تأثیر میزان ضایعات آن ها به صورت خودکار در محاسبه شاخص ضایعات کل منظور می شود در حالی که اگر از مقادیر شاخص ضایعات همه محصولات، میانگین بگیرید این چنین نخواهد بود. به عنوان مثال اگر از محصول الف تعداد بسیار کم تولید شده (۱۰۰ واحد) و نیمی از آن یعنی ۵۰ عدد ضایعات گردیده باشد، شاخص ضایعات محصول الف به میزان ۵۰ درصد خواهد بود، در این حالت، عدد ۵۰ درصد تأثیر بسیار زیادی بر میانگین کل ضایعات محصولات شرکت می گذارد در حالی که در مقایسه با شاخص ضایعات یک محصول دیگر ( مثلا محصول ب با ۵۰۰ عدد ضایعات و حجم تولید ۵۰۰۰ عدد که مقدار شاخص ضایعات آن برابر ۱۰ درصد می باشد) اهمیت کمتری دارد.

ثبت دیدگاه

مایل به ملحق شدن به بحث هستید ؟به ما بپیوندید !